-

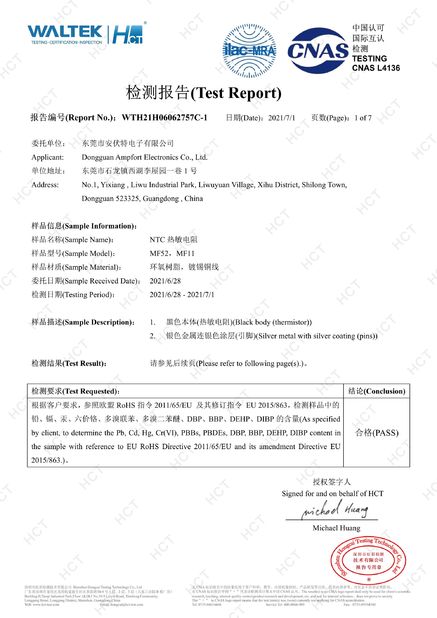

Standar: RoHSNomor: WTH21H06062757C-1Masalah tanggal: 2020-10-22Tanggal kadaluwarsa: 2025-10-22

-

Standar: REACHNomor: TSNEC2001866403 A01Masalah tanggal: 2020-10-22Tanggal kadaluwarsa: 2025-10-22

-

Standar: TUVNomor: R50245892Masalah tanggal: 2013-05-02Tanggal kadaluwarsa: 2035-05-01

-

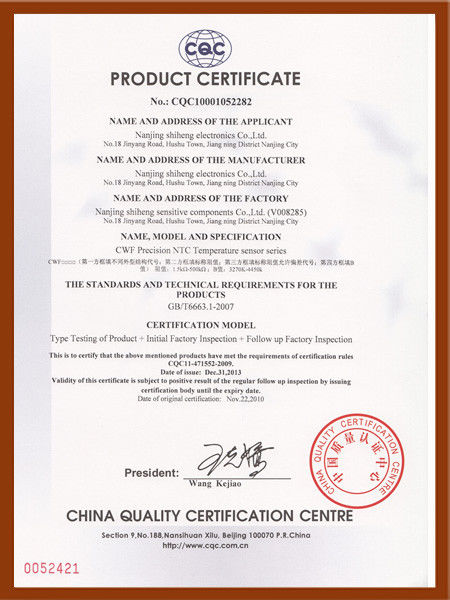

Standar: CQCNomor: CQC10001052282Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-06-29

-

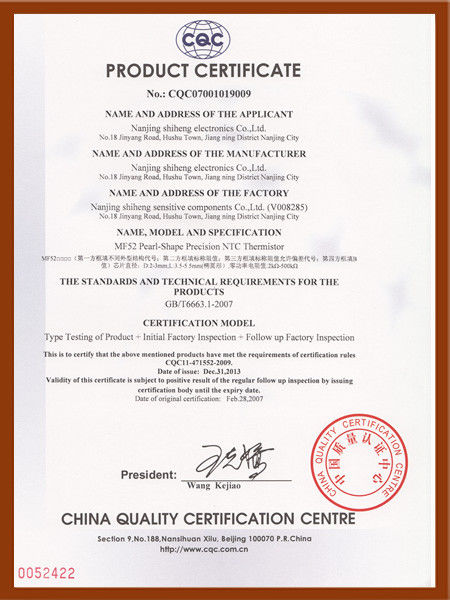

Standar: CQCNomor: CQC07001019009Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-06-29

-

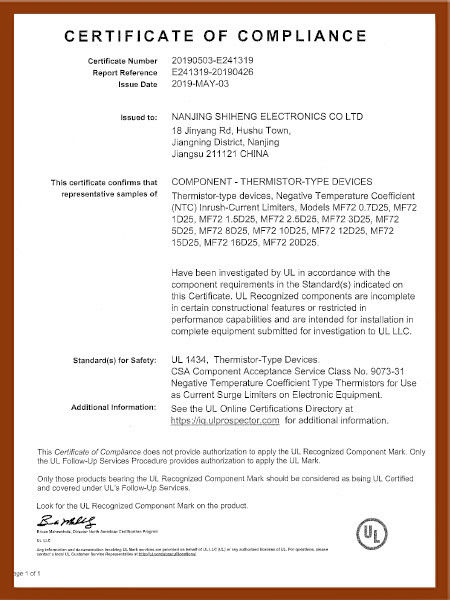

Standar: ULNomor: E241319Masalah tanggal: 2019-05-03Tanggal kadaluwarsa: 2035-08-02

-

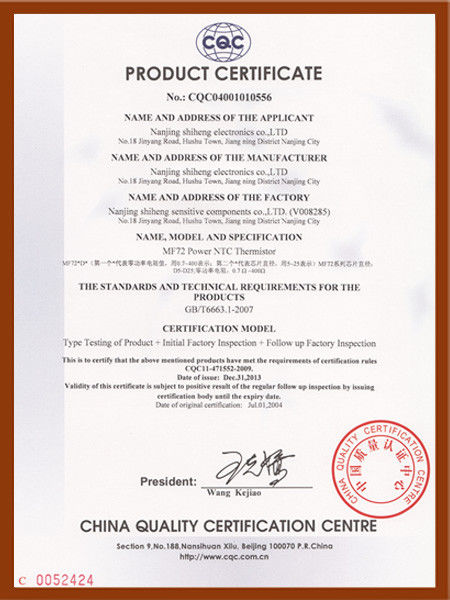

Standar: CQCNomor: CQC04001010556Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-09-26

-

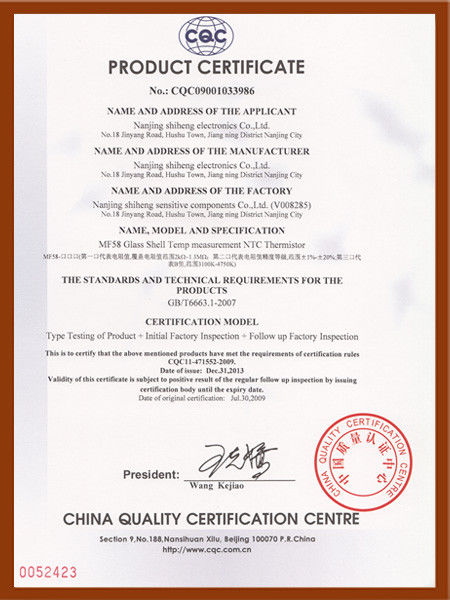

Standar: CQCNomor: CQC09001033986Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-09-26

-

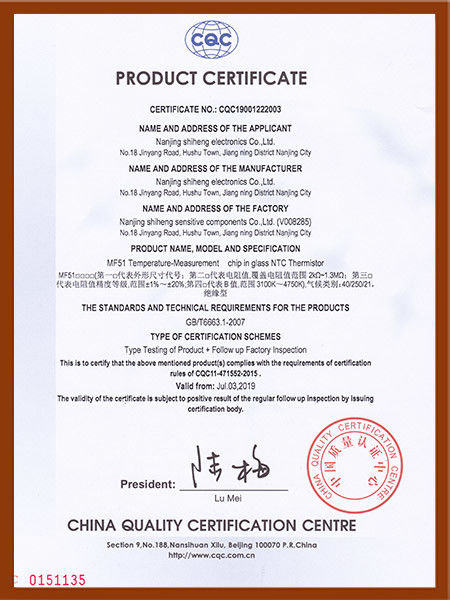

Standar: CQCNomor: CQC19001222003Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-09-26

-

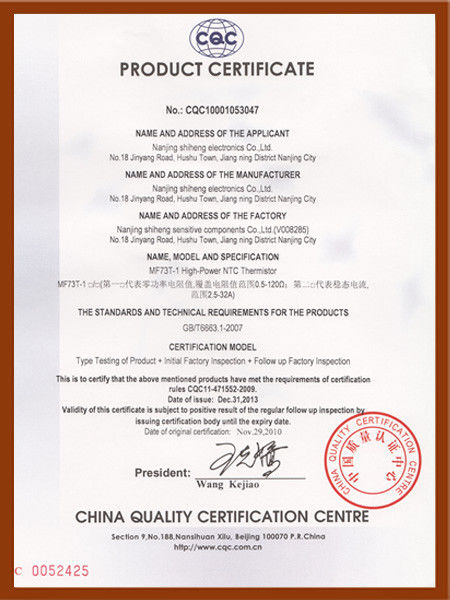

Standar: CQCNomor: CQC10001053047Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-09-26

-

Standar: CQCNomor: CQC13001089724Masalah tanggal: 2013-12-31Tanggal kadaluwarsa: 2035-09-26

-

Standar: KC KTLNomor: SU05052-19004Masalah tanggal: 2019-01-15Tanggal kadaluwarsa: 2036-01-14

-

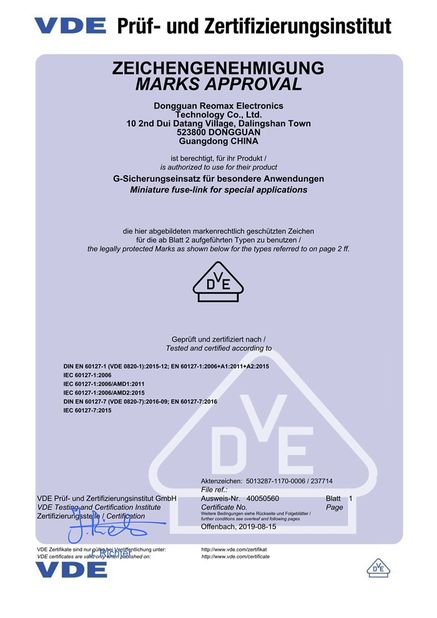

Standar: VDENomor: 40050560Masalah tanggal: 2019-08-15Tanggal kadaluwarsa: 2036-08-14

-

Standar: ULNomor: E340427Masalah tanggal: 2020-05-26Tanggal kadaluwarsa: 2038-05-25

-

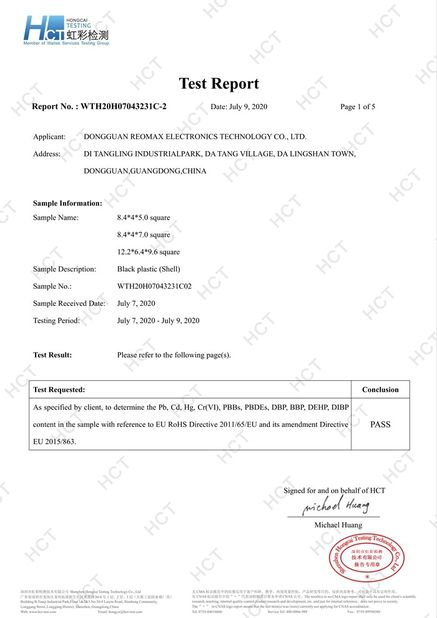

Standar: ROHS 2.0Nomor: WTH20H07043231C-2Masalah tanggal: 2020-07-09Tanggal kadaluwarsa: 2025-07-08

-

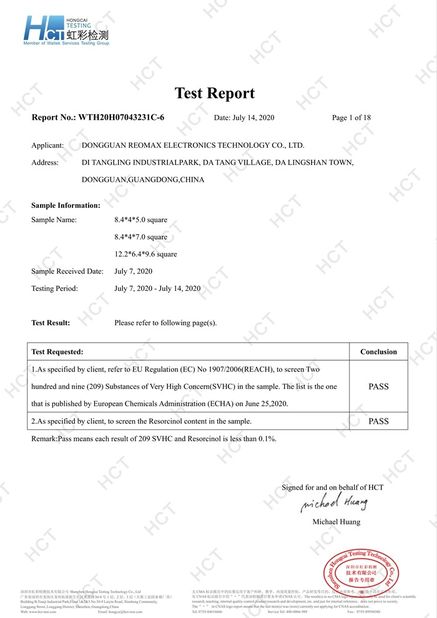

Standar: REACH 210Nomor: WTH20H07043231C-6Masalah tanggal: 2020-07-14Tanggal kadaluwarsa: 2025-07-13

Bahan awal pembuatan termistor NTC adalah oksida logam yang berbeda seperti mangan, besi, kobalt, nikel, tembaga dan seng, yang dapat ditambahkan oksida penstabil kimia untuk mencapai reproduktifitas dan stabilitas yang lebih baik dari termistor NTC. NTC termistor karakteristik.

![]()

Oksida digiling menjadi massa tepung, dicampur dengan pengikat plastik dan kemudian dikompresi menjadi bentuk yang diinginkan.Kosong kemudian disinter pada suhu tinggi (antara 1000 °C dan 1400 °C) untuk menghasilkan polikristalin.termistortubuh.Disk dihubungi dengan memanggang pasta perak ke permukaan datar.Tergantung pada aplikasinya, termistor dilengkapi dengan kabel atau konektor tab, dilapisi atau ditambahkan ke dalam berbagai jenis rumahan.Akhirnyatermistor dikenakan proses penuaan khusus untuk memastikan stabilitas nilai listrik yang tinggi.

Proses produksi utama untuk pengukuran suhu Timbal NTC termistor adalah sebagai berikut:

![]()

Inspeksi masuk

Semua bahan mentah, setelah diterima di, diperiksa untuk memverifikasi bahwa atribut fisik dan listriknya dapat diterima.ID unik# diberikan dan digunakan untuk ketertelusuran lot.

Campuran Bahan Baku

Pembuatan termistor NTC dimulai dengan pencampuran bahan mentah yang tepat ke dalam larutan pengikat organik.Bahan baku ini adalah bubuk oksida logam transisi seperti mangan, nikel, kobalt, dan oksida tembaga.Zat penstabil lainnya juga ditambahkan ke dalam campuran.Oksida dan pengikat digabungkan menggunakan teknik proses basah yang disebut penggilingan bola.Selama proses penggilingan bola, bahan dicampur dan ukuran partikel bubuk oksida berkurang.Campuran homogen lengkap memiliki konsistensi bubur kental.Komposisi yang tepat dari berbagai oksida logam dan zat penstabil menentukan karakteristik suhu-tahanan dan resistivitas komponen keramik yang dibakar.

![]()

Pemeran Pita

"Bubur" didistribusikan di atas lembaran pembawa plastik yang bergerak menggunakan teknik pisau dokter.Ketebalan bahan yang tepat dikendalikan dengan menyesuaikan ketinggian bilah dokter di atas lembaran pembawa plastik, kecepatan lembaran pembawa, dan dengan penyesuaian viskositas bubur.Bahan cor dikeringkan karena dibawa melalui oven terowongan panjang pada suhu tinggi pada sabuk pengecoran datar.Pita "hijau" yang dihasilkan bersifat ulet dan mudah dibentuk.Rekaman itu kemudian menjalani pemeriksaan dan analisis kualitas.Pita termistor ini dicetak dalam berbagai ketebalan mulai dari setipis 0,001" hingga lebih dari 0,100" tergantung pada spesifikasi komponen tertentu.

Formasi Wafer

Pita cor sekarang siap untuk dibentuk menjadi wafer.Ketika bahan tipis dibutuhkan, selotip dipotong menjadi kotak-kotak kecil.Untuk wafer yang lebih tebal, pita dipotong menjadi kotak yang kemudian ditumpuk satu di atas yang lain.Wafer bertumpuk ini kemudian dilaminasi bersama.Hal ini memungkinkan kami untuk memproduksi wafer dengan hampir semua ketebalan yang dibutuhkan.Wafer kemudian melalui pengujian kualitas tambahan untuk memastikan keseragaman dan kualitas yang tinggi.Selanjutnya, wafer mengalami siklus burn out pengikat.Proses ini menghilangkan sebagian besar pengikat organik dari wafer.Kontrol waktu/suhu yang tepat dipertahankan selama siklus burn out pengikat untuk mencegah tekanan fisik yang tidak menguntungkan pada wafer termistor.

Sinter

Wafer dipanaskan sampai suhu yang sangat tinggi dalam atmosfer pengoksidasi.Pada suhu tinggi ini, oksida bereaksi satu sama lain dan menyatu membentuk matriks keramik spinel.Selama proses sintering, material akan mengalami densitas ke tingkat yang telah ditentukan dan batas butir keramik dibiarkan tumbuh.Profil suhu yang tepat dipertahankan selama proses sinter untuk menghindari retaknya wafer, dan untuk memastikan produksi keramik jadi yang mampu menghasilkan komponen dengan karakteristik listrik yang seragam.Setelah sintering, wafer kembali menjalani pemeriksaan kualitas dan karakteristik listrik dan fisik didokumentasikan.

Elektroda

Kontak ohmik ke wafer keramik diperoleh dengan menggunakan bahan elektroda film tebal.Bahannya biasanya perak, paladium-perak, emas, atau platinum tergantung pada aplikasinya.Bahan elektroda terdiri dari campuran logam, kaca, dan berbagai pelarut dan diterapkan pada dua permukaan yang berlawanan dari wafer atau chip dengan sablon, penyemprotan, atau menyikat.Bahan elektroda ditembakkan ke keramik dalam tungku sabuk film tebal dan penyatuan listrik dan ikatan mekanis terbentuk antara keramik dan elektroda.Wafer metalisasi kemudian diperiksa dan atribut didokumentasikan.Kontrol yang tepat selama proses elektroda memastikan bahwa komponen yang dihasilkan dari wafer akan memiliki keandalan jangka panjang yang luar biasa.

![]()

Dadu

Wafer termistor elektroda dipotong menjadi chip kecil menggunakan gergaji pemotong semikonduktor kecepatan tinggi.Gergaji menggunakan mata pisau berlian dan mampu menghasilkan cetakan yang sangat seragam dalam jumlah tinggi.Chip termistor yang dihasilkan bisa sekecil 0,010" persegi hingga lebih dari 1.000" persegi.Perbedaan dalam ukuran chip di seluruh kelompok chip termistor yang dipotong dadu hampir tidak dapat diukur.Wafer termistor tipikal dapat menghasilkan ribuan chip termistor.Setelah dicing, chip dibersihkan dan diperiksa untuk karakteristik dimensi dan listrik.Inspeksi kelistrikan meliputi verifikasi nilai resistansi nominal, karakteristik temperatur resistansi, hasil produksi dan penentuan penerimaan lot untuk aplikasi tertentu.Karakteristik resistansi dan temperatur resistansi diukur menggunakan penangas suhu presisi yang dikontrol hingga setepat 0,001° Celcius.Semua peralatan uji AMPFORT, dikalibrasi secara teratur dan dapat dilacak ke NIST Selain itu, Littelfuse mempertahankan standar suhu dan ketahanan primer.

Uji Resistansi

Semua termistor diuji untuk nilai resistansi yang tepat, biasanya 25 ° C.Chip biasanya diuji secara otomatis, tetapi juga dapat diuji secara manual tergantung pada kuantitas dan spesifikasi yang diproduksi.Penangan chip otomatis dihubungkan dengan peralatan uji resistansi dan komputer yang diprogram oleh operator untuk menempatkan chip ke dalam berbagai wadah tergantung pada nilai resistansinya.Setiap pengendali chip otomatis mampu menguji hingga 9.000 bagian per jam dengan akurasi yang luar biasa.Selain penyortir chip, Littelfuse memiliki beberapa penangan komponen bertimbal otomatis yang mampu menyortir termistor jadi ke dalam sebelas nampan.Penyortir otomatis menghasilkan peningkatan kualitas produk serta pengurangan waktu tunggu dan biaya yang lebih rendah.

Lampiran Kawat Timbal

Dalam beberapa kasus termistor dijual dalam bentuk chip dan tidak memerlukan kabel timah, namun dalam kebanyakan kasus, kabel timah diperlukan.Chip termistor dilampirkan ke kabel timah dengan menyolder atau dengan kontak tekanan dalam paket gaya dioda.Dalam proses penyolderan, chip termistor dimuat pada rangka timah yang bergantung pada tegangan pegas kabel untuk menahan chip selama proses penyolderan.Perakitan kemudian dicelupkan ke dalam panci solder cair dan dilepas.Kecepatan pencelupan dan waktu diam dikontrol dengan tepat untuk menghindari termistor terkena kejutan termal yang berlebihan.Agen fluks khusus juga digunakan untuk meningkatkan kinerja penyolderan tanpa merusak chip termistor.Solder menempel pada elektroda chip dan kabel timah, dengan demikian, memberikan ikatan yang kuat dari kawat ke chip.Untuk termistor paket gaya dioda "DO-35", chip termistor dipegang di antara dua kabel utama secara aksial.Selongsong kaca ditempatkan di sekitar rakitan dan rakitan dipanaskan hingga suhu tinggi di mana selongsong kaca meleleh di sekitar chip termistor dan menyegel kabel timah.Seperti dalam konstruksi dioda, tekanan yang diberikan kaca pada rakitan memberikan kontak yang diperlukan antara kabel timah dan chip termistor.

Kabel timah yang digunakan pada termistor biasanya tembaga, nikel, atau paduan dan umumnya dilapisi timah atau solder.Bahan kawat timah paduan konduktif termal rendah dapat digunakan dalam aplikasi tertentu yang memerlukan termistor untuk diisolasi secara termal dari kawat timah.Dalam kebanyakan aplikasi, ini memungkinkan termistor untuk merespon lebih cepat terhadap perubahan suhu.Setelah pemasangan, ikatan antara kawat timah dan chip diperiksa.Antarmuka solder yang kuat membantu menjamin keandalan termistor jangka panjang.

Enkapsulasi

Untuk melindungi termistor dari atmosfer operasi, kelembaban, serangan kimia, dan korosi kontak, termistor bertimbal sering dilapisi dengan lapisan konformal pelindung.Enkapsulan biasanya resin epoksi konduktif termal tinggi.Enkapsulan lainnya termasuk silikon, semen keramik, lacquer, urethane, dan shrink sleeving.Enkapsulan juga membantu memastikan integritas mekanis yang baik dari perangkat.Respon termal termistor dipertimbangkan ketika memilih bahan enkapsulasi.Dalam aplikasi di mana respons termal yang cepat sangat penting, lapisan tipis enkapsulan konduktif termal tinggi digunakan.Dimana perlindungan lingkungan lebih penting, enkapsulan lain dapat dipilih.Enkapsulan seperti epoksi, silikon, semen keramik, pernis, dan uretana biasanya diterapkan menggunakan proses celup dan bahan dibiarkan mengering pada suhu kamar atau ditempatkan dalam oven pada suhu tinggi.Kontrol waktu, suhu, dan viskositas yang tepat digunakan selama proses untuk memastikan bahwa lubang kecil atau deformitas lainnya tidak berkembang.

Penghentian

Termistor sering disuplai dengan terminal yang terpasang pada ujung kabel timahnya.Sebelum terminal diterapkan, insulasi pada kabel timah dilucuti dengan tepat untuk mengakomodasi terminal yang ditentukan.Terminal-terminal ini disambungkan ke kabel timah menggunakan mesin aplikasi dengan perkakas khusus.Selanjutnya, terminal dapat dimasukkan ke dalam rumah plastik atau logam sebelum dikirim ke pelanggan.

Majelis Probe

Untuk perlindungan lingkungan atau untuk tujuan mekanis, termistor sering dimasukkan ke dalam rumah probe.Perumahan ini dapat dibuat dari bahan termasuk epoksi, vinil, baja tahan karat, aluminium, kuningan, dan plastik.Selain menyediakan pemasangan mekanis yang sesuai untuk elemen termistor, rumahan melindunginya dari lingkungan yang akan dikenainya.Pemilihan yang tepat dari kawat timah, bahan isolasi kawat timah, dan bahan pot akan menghasilkan segel yang memuaskan antara termistor dan lingkungan luar.

Menandai

Termistor yang telah selesai dapat ditandai untuk memudahkan identifikasi.Ini bisa sesederhana titik warna atau lebih kompleks seperti kode tanggal dan nomor bagian.Dalam aplikasi tertentu, bahan pelapis pada badan termistor mungkin memiliki pewarna yang ditambahkan untuk mendapatkan warna tertentu.Titik warna biasanya ditambahkan ke badan termistor menggunakan proses pencelupan.Penandaan yang membutuhkan karakter alfanumerik diproduksi dengan mesin penandaan.Mesin ini cukup menandai bagian tersebut dengan tinta permanen.Tinta disembuhkan pada suhu tinggi.

Inspeksi terakhir

Semua pesanan selesai diperiksa untuk cacat fisik dan listrik pada "dasar Nol Cacat".Semua parameter diperiksa dan didokumentasikan sebelum pengiriman produk.

Kemas dan Kirim

Semua termistor dan rakitan dikemas dengan hati-hati dan ditandai dengan label kode batang yang berisi, minimal, informasi berikut:

Nomor bagian

Nomor bagian pelanggan

Nomor pesanan pembelian pelanggan

Tanggal pengiriman

Kuantitas